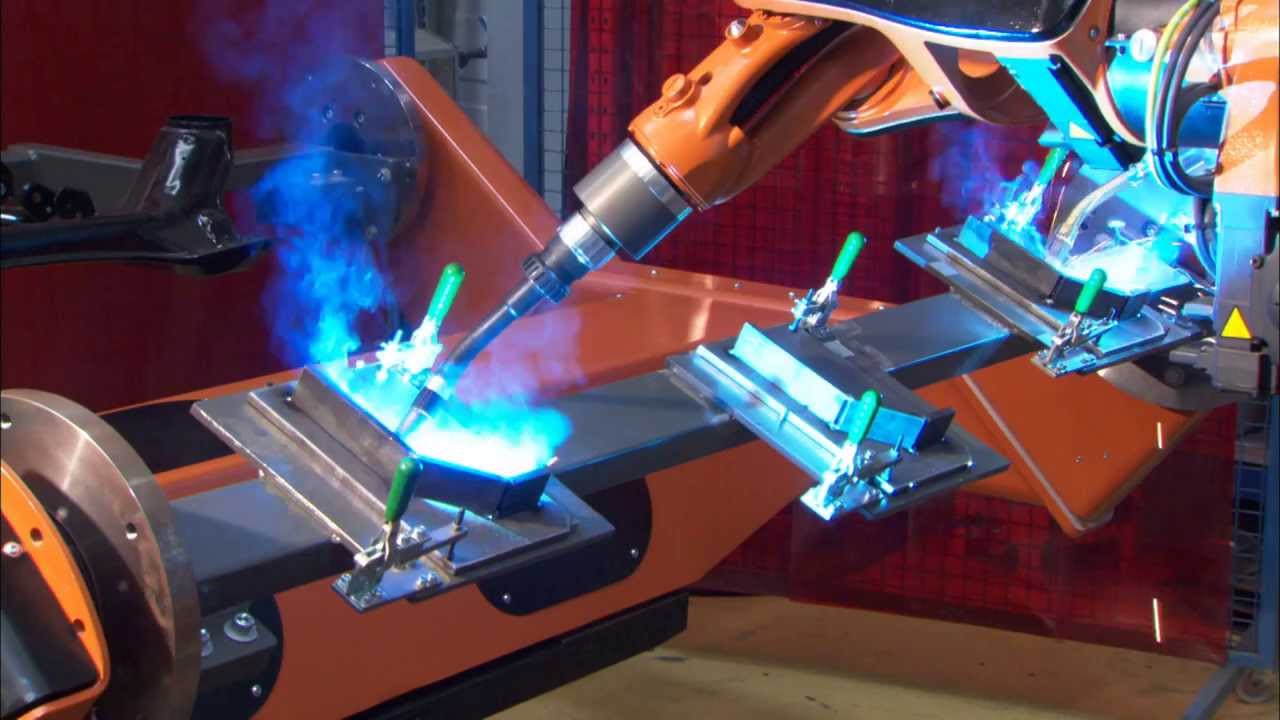

Zrobotyzowane spawanie łukowe

Rozwój zautomatyzowanych rozwiązań w zakresie spawania łukowego jest wciąż napędzany koniecznością uzyskania wyższej jakości produktów, zwiększenia produktywności oraz obniżenia kosztów. Ponadto, odpowiednia elastyczność systemu produkcyjnego, która jest niezbędna do szybkiego reagowania na dynamiczne zachowania rynku, a tym samym do utrzymania konkurencyjności produktów, stała się kluczowym celem rozwoju dla przemysłu wytwórczego. W rezultacie zrobotyzowane procesy spawalnicze oferują alternatywne rozwiązania w stosunku do tradycyjnej obsługi ręcznej lub twardej automatyzacji.

Od czasu pierwszego zastosowania robota spawalniczego w produkcji przemysłowej na początku lat 60-tych, zrobotyzowane spawanie rozwinęło się w wielu sektorach przemysłu wytwórczego. Tylko w latach 2010-2013 na całym świecie wprowadzono do użytku ponad 600 tys. robotów przemysłowych. Spawanie zrobotyzowane zostało uznane za najpopularniejsze zastosowanie robotyki w przemyśle na całym świecie. Szacuje się, że około 25% wszystkich użytkowanych robotów przemysłowych jest wykorzystywanych do spawania. Przemysł motoryzacyjny jest najbardziej aktywnym sektorem przemysłu pod względem wprowadzania zrobotyzowanego spawania (około 40% całkowitej globalnej podaży robotów), następnie znajduje się przemysł elektryczny i elektroniczny (około 20%). Oprócz punktowego zgrzewania oporowego, dwa najbardziej rozpowszechnione zrobotyzowane procesy zgrzewania do celów produkcyjnych to zgrzewanie w osłonie gazów obojętnych dla metalu (MIG) i zgrzewanie w osłonie gazów obojętnych dla wolframu (TIG).

Podstawy zrobotyzowanego spawania łukowego

Podstawowy zrobotyzowany system spawania łukowego składa się z dwóch podsystemów:

1) urządzenia spawalniczego dostarczającego energię ze źródła prądu spawania do przedmiotu obrabianego

2) robota zapewniającego względne pozycjonowanie źródła ciepła i przedmiotu obrabianego.

Zazwyczaj stosowane są sześcioosiowe roboty przemysłowe składające się z trzyosiowego ramienia dolnego i trzyosiowego nadgarstka, ponieważ umożliwiają one osiągnięcie przez uchwyt spawalniczy zamontowany w nadgarstku wszystkich pozycji niezbędnych do spawania trójwymiarowego. Tradycyjnie stosuje się roboty przemysłowe ogólnego przeznaczenia, które jako narzędzia końcowe przenoszą palniki do spawania łukowego. Wielu producentom robotów udało się opracować roboty przeznaczone do spawania łukowego, które są mniejsze i tańsze. Zmniejszenie wymaganej inwestycji kapitałowej spowodowało dalszy wzrost sprzedaży zrobotyzowanych systemów spawalniczych. Innym niedawnym osiągnięciem w dziedzinie robotyki spawalniczej jest wprowadzenie robotów siedmioosiowych, które posiadają dodatkową oś w dolnym ramieniu, zapewniającą większą elastyczność i oszczędność miejsca.

Charakterystyka robota przemysłowego do spawania łukowego

W środowisku produkcyjnym manipulatory do obróbki są często stosowane jako część zrobotyzowanego systemu. Urządzenia te rozszerzają nie tylko zakres pracy robota spawalniczego, ale również jego dostępność, zwłaszcza w przypadku spawania dużych i złożonych elementów. Sterowanie manipulatorem jest często zintegrowane ze sterowaniem robota, co umożliwia zsynchronizowane i jednoczesne sterowanie obydwoma mechanizmami. Zintegrowane sterowanie umożliwia koordynację ruchów robota i manipulatora, co pozwala na utrzymanie optymalnych pozycji spawania (wyższa wydajność i jakość) i zwiększenie prędkości pracy.

Integratorzy robotów przemysłowych określają, że typowe manipulatory można zawrzeć w grupie, którą wskazuje poniższa tabela

| Obciążenie użytkowe |

od 2 do 30 kg |

| Ilość osi |

6 lub 7 |

| Prędkość |

do 5 m/s |

| Przyspieszenie |

do 25 m/s2 |

| Powtarzalność |

≥0.05 mm |

Spawanie zrobotyzowane jest połączeniem spawania, robotyki, technologii czujników, systemów sterowania i niekiedy sztucznej inteligencji (więcej na ten temat https://sprzedazrobotow.pl/) . Ze względu na rosnące wymagania w zakresie poprawy jakości, wydajności i elastyczności, precyzyjna i adaptacyjna kontrola procesów spawania zrobotyzowanego stała się kluczowym celem rozwoju nowoczesnych systemów. Technologie czujnikowe przeznaczone do spawania i jego automatyzacji są niezbędnymi elementami umożliwiającymi osiągnięcie tego pożądanego poziomu kontroli. Czujniki są stosowane do obserwacji i pomiaru parametrów procesu, stanowiąc źródło danych wyjściowych dla systemu sterowania. Poprzez akwizycję i analizę informacji wyjściowych z czujników, system sterowania dostosowuje wydajność zrobotyzowanego procesu spawania zgodnie ze zdefiniowaną specyfikacją procedury spawania.

Istnieją różne rodzaje czujników stosowanych w zrobotyzowanym spawaniu łukowym. W zależności od ich funkcji, czujniki dzieli się na dwie kategorie: procesowe i geometryczne. Pierwsze z nich mierzą parametry procesu spawania zrobotyzowanego (np. napięcie łuku, natężenie prądu, prędkość podawania drutu i obroty palnika), które określają stabilność procesu. Te drugie mierzą geometrię spoiny (np. wielkość szczelin, zmiany wielkości spoiny, odchylenia od ścieżki nominalnej i zmiany orientacji) i są wykorzystywane do wyszukiwania lub śledzenia spoin oraz spawania adaptacyjnego w czasie rzeczywistym.

Dlaczego warto

Korzyści z wdrożenia zrobotyzowanego spawania łukowego są oczywiste, ale istnieją pewne kwestie, na które również warto zwrócić uwagę. Zrobotyzowana technologia jest dobrym rozwiązaniem, aby wypełnić rosnącą lukę w umiejętnościach w branży produkcji spawalniczej, ale używanie i programowanie robotów przemysłowych jest dosyć skomplikowanym i trudnym zadaniem dla zwykłych operatorów. Pomimo faktu, iż nowoczesne techniki sensoryczne dla zrobotyzowanego spawania łukowego są łatwo dostępne i stosunkowo niezawodne, nadal wyzwaniem jest skuteczne i efektywne zastosowanie ich w niektórych aplikacjach. Wysoka temperatura, intensywne światło łuku, opary, wysokie natężenie prądu, stopiony metal, odpryski i inne czynniki występujące podczas spawania łukowego mogą zakłócać pracę czujników. Opracowanie systemu sterowania, który może w pełni wykorzystać informacje uzyskane z czujników i efektywnie przełożyć je na proces produkcyjny jest nadal trudnym zadaniem.

Zrobotyzowane spawanie łukowe jest istotnym elementem dzisiejszych zakładów produkcyjnych. Podstawową zaletą stosowania tego typu automatyzacji jest wytwarzanie wysokiej jakości spoin w krótszym czasie cyklu, a kolejną istotną cechą jest elastyczność produkcji. Dzięki szerokiemu zastosowaniu w wielu sektorach przemysłu wytwórczego, zrobotyzowane spawanie stało się dojrzałą metodą produkcji. Silne potrzeby przemysłu nadal napędzają szybki rozwój zrobotyzowanego spawania łukowego i powiązanych technologii w celu przezwyciężenia trudności technicznych i rozszerzenia ich możliwości.