Lakierowanie aluminium w przemyśle: Jak nowoczesne techniki proszkowe zwiększają trwałość i estetykę komponentów?

Frezowanie wielkogabarytowe metalu to kluczowy proces w przemyśle ciężkim, lotniczym i energetycznym, gdzie komponenty osiągają rozmiary kilku metrów, a precyzja musi być na poziomie 0,01 mm. Po frezowaniu często następuje lakierowanie aluminium, które zwiększa trwałość i estetykę detali, takich jak obudowy maszyn czy elementy konstrukcyjne. Nowoczesne techniki proszkowe rewolucjonizują ten etap, łącząc ochronę z ekologicznymi standardami i odpowiadając na wyzwania związane z produkcją wielkogabarytową. Jak frezowanie i lakierowanie współpracują, by sprostać wymaganiom przemysłu? Oto cztery kluczowe aspekty.

Wyzwania frezowania wielkogabarytowego metalu

Frezowanie wielkogabarytowe metalu stawia przed producentami wiele trudności, szczególnie w przypadku komponentów o wymiarach 5-10 m, takich jak ramy maszyn czy elementy turbin (waga: 1-5 ton). Maszyny CNC muszą zapewniać stabilność, by uniknąć wibracji, które zwiększają odchyłkę o 0,02-0,05 mm, co jest niedopuszczalne w lotnictwie, gdzie tolerancja wynosi 0,01 mm. Obróbka trudnych materiałów, jak tytan, podnosi zużycie narzędzi o 20-30% (frez: 500-1000 zł), a odkształcenia termiczne (np. wzrost temperatury o 10°C) mogą zmienić wymiary detalu o 0,01 mm. Logistyka – transport i mocowanie detali – wymaga dźwigów (koszt: 1000-5000 zł), a energia (10-20 kW/h na maszynę) zwiększa koszty produkcji. Wyzwania te wymagają innowacyjnych rozwiązań, by zapewnić jakość i przygotować detale do dalszych etapów, jak lakierowanie.

Innowacje w frezowaniu wielkogabarytowym

Nowoczesne centra CNC wprowadzają technologie, które odpowiadają na wyzwania frezowania wielkogabarytowego. Maszyny 5-osiowe, np. DMG Mori, wyposażone w systemy adaptacyjne, jak Heidenhain TNC 640, korygują ścieżki narzędzia w czasie rzeczywistym, redukując błędy o 15-20% (tolerancja: 0,008 mm). Technologie HSM (High-Speed Machining) zwiększają prędkość skrawania do 1000 m/min, skracając czas obróbki o 25% (np. z 10 do 7,5 godziny). Chłodzenie kriogeniczne (azot, -150°C) zmniejsza temperaturę w strefie skrawania o 30%, wydłużając żywotność narzędzi o 20% (oszczędność: 100-200 zł na frez). Symulacje w oprogramowaniu, jak Siemens NX, minimalizują odpady materiałowe o 10-15% (np. z 50 kg do 42 kg). Innowacje te zapewniają precyzję i jakość powierzchni, co jest kluczowe przed etapem lakierowania aluminium.

Nowoczesne techniki proszkowe w lakierowaniu

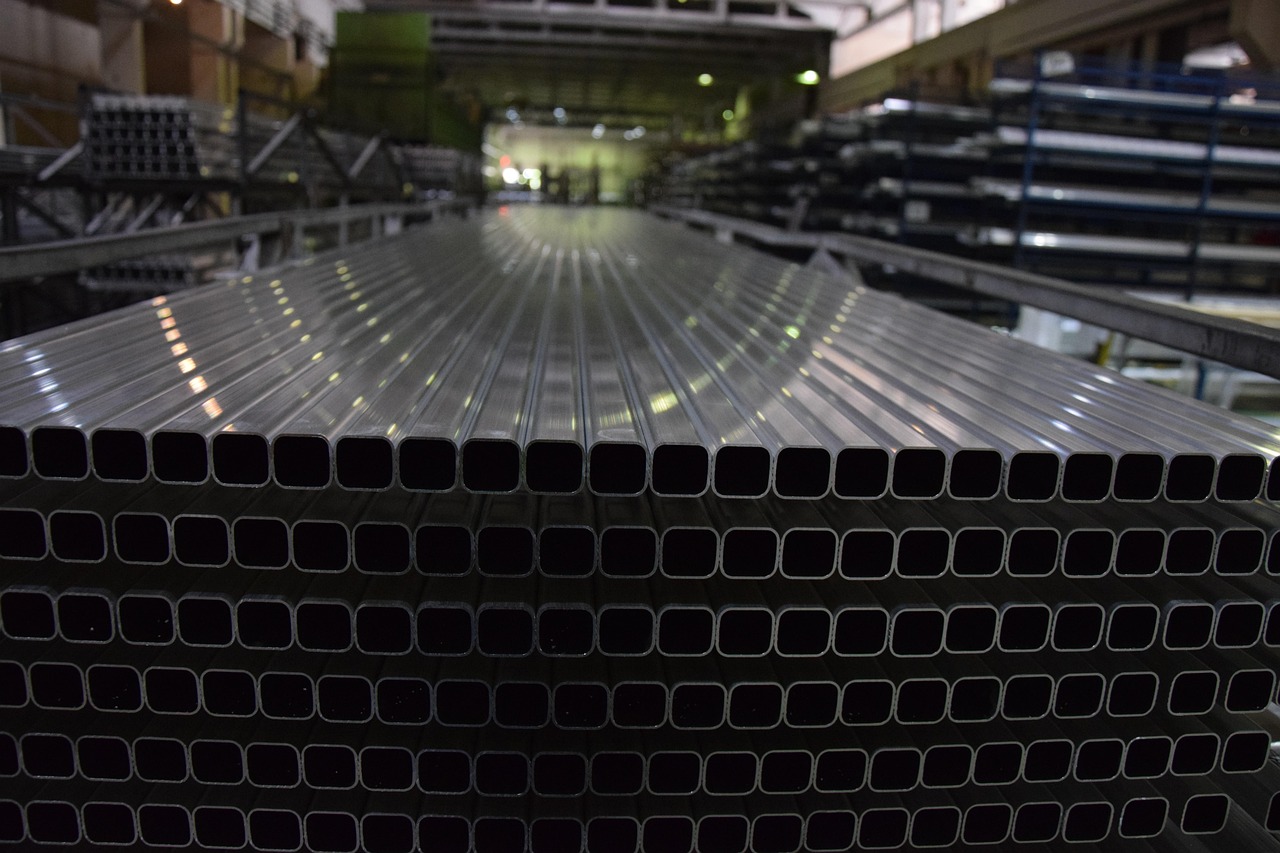

Lakierowanie aluminium metodą proszkową to nowoczesne rozwiązanie, które zwiększa trwałość i estetykę komponentów po frezowaniu wielkogabarytowym. Aluminium, stosowane w obudowach maszyn czy elementach lotniczych (waga: 50-200 kg), jest odtłuszczane, piaskowane i pokrywane farbą proszkową (koszt: 20-50 zł/m²), która utwardza się w piecu w 180°C, tworząc powłokę 60-120 µm. Techniki z nanocząstkami zwiększają odporność na korozję o 20%, chroniąc detale w trudnych warunkach (wilgotność 90%, temperatura -20°C do 50°C). Powłoki proszkowe wydłużają żywotność komponentów o 5-10 lat, np. w konstrukcjach morskich, gdzie sól przyspiesza korozję. Proces minimalizuje emisję LZO o 90%, co czyni go ekologicznym wyborem w porównaniu do lakierowania mokrego, które generuje 2-3 razy więcej odpadów chemicznych.

Estetyka i funkcjonalność lakierowanych detali

Lakierowanie aluminium nie tylko chroni, ale też podnosi estetykę komponentów, co jest istotne w przemyśle ciężkim i lotniczym. Kolory RAL, efekty metaliczne czy matowe wykończenia zwiększają atrakcyjność detali, takich jak obudowy maszyn (wartość eksportu: 10 000-30 000 zł/szt.), podnosząc ich wartość o 10-15%. Gładka powierzchnia po frezowaniu (Ra 0,4 µm) zapewnia lepszą przyczepność powłoki, co zmniejsza ryzyko odprysków o 20%. Lakierowanie chroni przed czynnikami zewnętrznymi – np. promieniowaniem UV, które może degradować aluminium w 2-3 lata – co jest kluczowe w maszynach rolniczych czy morskich. Zaawansowane linie lakiernicze, wyposażone w systemy odzysku farby, redukują jej zużycie o 10-15% (oszczędność: 5-10 zł/m²), łącząc estetykę z funkcjonalnością i wspierając jakość finalnego produktu.